Endantriebe bei E-Motorrädern: Technik, Praxis, Unterschiede

Bei den meisten konventionellen Motorrädern ist der Antriebsstrang seit Jahrzehnten weitgehend identisch: Die Kolbenbewegung erzeugt Drehmoment, das über Kurbelwelle, Primärantrieb, Getriebe und schließlich über den Sekundärantrieb – meist per Kette oder Kardan auf das Hinterrad übertragen wird. Bewährt, effizient – und konstruktiv klar vorgegeben.

Der Elektromotor bricht dieses Schema auf. Er ermöglicht deutlich mehr Freiheit bei der technischen Auslegung und beim Design von E-Zweirädern. Nicht nur ist er deutlich kleiner als ein gleichstärker Verbrennungsmotor, da das volle Drehmoment bereits ab der ersten Umdrehung anliegt, benötig er grundsätzlich auch weder Getriebe noch Kupplung, und auch keinen Primärantrieb. Und im Falle von direkt im Rad verbauten Motoren sogar nicht einmal einen Sekundärantrieb. Die Unterschiede sind nicht nur optischer Natur, sondern wirken sich direkt auf Effizienz, Wartungsaufwand und Fahr- & Federungsverhalten aus.

In diesem Artikel vergleichen wir die gängigen Antriebskonzepte für E-Zweiräder und zeigen auf, welche Lösungen für welche Einsatzzwecke besonders geeignet sind – inklusive ihrer jeweiligen Vor- und Nachteile.

Mittelmotor mit Kette: robust effizient und passbar

Gerade bei leistungsstarken Modellen und Geländemaschinen setzen Hersteller nach wie vor auf einen klassischen Mittelmotor, verbunden mit dem ebenso klassischen Ketten- Sekundärantrieb. Die Gründe liegen in den mechanischen und fahrdynamischen Vorteilen, die diese Lösung insbesondere im sportlichen und Offroad-Einsatz bietet.

Durch die zentrale Lage des Motors und die Federung ist die ungefederte Masse am Hinterrad deutlich reduziert, was Federungskomfort verbessert und das Fahrverhalten agiler macht – insbesondere auf unebenem Untergrund oder in Kurven.

Ein gutes Beispiel aus der Praxis sind sportliche E-Motorräder wie die Modelle von Energica oder Stark Future, die auf offene Kettenantriebe setzen. Hier wird die Kraft des kräftigen Elektromotors über ein klassisches Ritzel und ein großes Kettenrad auf das Hinterrad übertragen.

Diese Lösung ist robust, überträgt hohe Drehmomente zuverlässig und lässt sich durch ein anderes Ritzel oder Kettenrad einfach auf unterschiedliche Fahrweisen und Strecken abstimmen. Eine gut geschmierte und gepflegte Kette weist einen geringeren Rollwiderstand auf als ein Zahnriemen. Gerade bei sportlicher Fahrweise oder im Gelände kann das messbare Vorteile bringen.

Besonders im Gelände, wie bei der Stark Varg oder anderen Cross- und Enduro-Modellen, spielt der Kettenantrieb seine Stärken besonders aus. Durch die offenen Glieder kann Sand, Schlamm oder Dreck einfach durchfallen, ohne sich festzusetzen.

Gleichzeitig hält die Kette hohe Spitzenlasten aus und erlaubt flexible Übersetzungen – perfekt für wechselndes Gelände, steile Anstiege oder Bodenwellen, wo andere Antriebe schnell an ihre Grenzen stoßen würden.

Ketten sind dabei allerdings lauter und können, insbesondere bei niedrigen Drehzahlen, rasseln – ein hörbarer Unterschied zu den meist leisen Riemenantrieben.

Trotz aller Vorteile bringt der Kettenantrieb einige typische Nachteile mit sich. Ketten verschleißen durch die kontinuierliche Belastung der Gelenke, können sich verlängern und müssen regelmäßig korrekt gespannt werden. Offene Ketten benötigen zudem Pflege und Schmierung, damit Verschleiß und Korrosion nicht vorzeitig auftreten. Gepflegte Kettenkits halten ca. 20–30.000 km die eigentliche Kette ist recht günstig, sind in der Regel Ritzel und Kettenrad mit zu erneuern, was den Aufwand und die Preise etwas in die Höhe treibt.

Einen moderneren Ansatz verfolgt etwa Can-Am: Die Kette läuft dort innerhalb der Schwinge in einem geschlossenen Ölbad, ergänzt durch einen automatischen Kettenspanner. Diese Variante verbindet viele der klassischen Vorteile mit deutlich reduziertem Wartungsaufwand. Die Ölbad-Kette ist geschützt vor Schmutz, läuft leiser und hält länger.

Bei ZERO Motorcycles gibt es im Zubehör für die Modelle mit Riemenantrieb spezielle Kettenkits extra für den Geländeeinsatz.

Pro:

- Hohe Belastbarkeit, ideal für Leistung & Gelände

- Flexible Übersetzung

- Robust gegen Schmutz, Sand & Schlamm

Kontra:

- Verschleißanfällig, regelmäßige Pflege nötig

- lauter, kann rasseln

- längt sich und muss regelmäßig nachgespannt werden

Mittelmotor mit Antriebsriemen: leise Effizienz mit konstruktiven Anforderungen

Riemenantriebe als Sekundärantriebe verfolgen einen anderen Ansatz. Statt metallischer Glieder kommen verstärkten Zahnriemen aus Gummi oder Polyurethan mit eingearbeiteten Zugsträngen aus Carbon oder anderen Hochleistungsfasern zum Einsatz. Dadurch sind sie hoch belastbar, dehnen sich kaum und verschleißen langsamer als Ketten. Bekannte Hersteller wie Gates setzen solche Systeme seit Jahren erfolgreich in Motorrädern, E-Rollern und E-Bikes ein.

Riemen werden bevorzugt dort eingesetzt, wo Lautstärke, Sauberkeit und geringer Wartungsaufwand entscheidend sind – z. B. bei Zero Motorcycles, LiveWire, BMW, Ecooter, Askoll oder den schnellen E-Schwalben von Govecs. Sie laufen sehr leise, erzeugen keine metallischen Geräusche und verschmutzen kaum. Mit speziellen Riemensprays lassen sie sich bei Bedarf einfach reinigen und pflegen. Allerdings neigen sie bei Trockenheit oder nicht perfekter Ausrichtung der Riemenscheibe zum Quietschen.

Da der Antriebsriemen sich kaum längen lässt und bei Überbeanspruchung reißen kann, ist es von zentraler Bedeutung, dass sich insbesondere beim Einfedern die Länge des Sekundärantriebs nicht verändert. Hier spielt der Elektromotor seinen Vorteil der geringen Baugröße gut aus. Er kann als Mittelmotor entweder auf der Schwinge selbst oder – noch besser – koaxial zur Schwingenachse positioniert werden.

Ein Unterschied zur Kette liegt in der Spannung: Riemen müssen exakt gespannt werden, da zu lockere oder zu stramme Riemen die Lebensdauer deutlich reduzieren oder die Leistung verschlechtern. Das Einstellen ist etwas feiner und anspruchsvoller als bei einer Kette. Hilfsmittel wie mechanische Riemenspannungsmesser oder moderne Apps, die über die Schwingfrequenz des Riemens die korrekte Spannung berechnen, erleichtern die Einstellung und sorgen für optimale Funktion.

Während theoretisch die Übersetzung des Endantriebs eines Zahnriemens ebenfalls flexibel angepasst werden könnte, wird dies in der Praxis jedoch so gut wie nie gemacht, das das perfekte Ausrichten von Pullet und Riemenscheibe aufwändig ist und auch der Zubehörmarkt aufgrund der geringen Verbreitung keine alternativen Größen für diese anbietet. Zudem wären diese Teile deutlich teurer als ihre Ketten-Gegenstücke.

Bezüglich Haltbarkeit und Kosten erreichen Riemen unter normalen Bedingungen eine deutlich höhere Lebensdauer als Ketten und müssen seltener gewechselt werden. Der Austausch ist allerdings teurer, da hochwertige Riemen, Pulley und Spannsysteme teurer sind als ein einfacher Kettensatz.

Ein weiterer wichtiger Punkt: Riemen können reißen, was in der Regel zu einem sofortigen Totalausfall des Fahrzeugs führt, während eine lockere oder rostige Kette oft noch eine Heimfahrt ermöglicht. Für sehr leistungsstarke oder Offroad-Modelle sind Riemen zudem empfindlicher gegenüber extremen Lastspitzen, weshalb sie in solchen Einsatzbereichen seltener verwendet werden.

#SteckerBiker-Tipp: Es lohnt sich in jedem Fall einen Ersatzriemen mitzuführen.

Riemen kompakt:

Pro:

- Leise Laufcharakteristik, kaum metallische Geräusche

- Sauber, wenig Wartung, einfache Pflege mit Riemenspray

- Mittelmotor + gefederte Lage reduziert ungefedertes Gewicht am Hinterrad → besserer Federungskomfort, agileres Fahrverhalten

- Längere Lebensdauer als Ketten, seltenerer Austausch nötig

Contra:

- Höhere Anschaffungskosten für Riemen, Pulley und Spannsysteme

- Flexible Übersetzung in der Praxis nicht möglich

- Präzise Spannungs-Einstellung erforderlich, feiner als bei Ketten

- Kann reißen → Totalausfall des Fahrzeugs unterwegs

- Empfindlicher bei extremen Lastspitzen, weniger geeignet für harte Offroad-Einsätze

Radnabenmotor: kompakt und wartungsfrei

Radnabenmotoren sind direkt ins Hinterrad integriert, was die Konstruktion sehr kompakt macht und die Herstellung vergleichsweise günstig gestaltet. Sie laufen nahezu geräuschlos und sind wartungsfrei, da kein zusätzliches Getriebe oder Kettensystem erforderlich ist. Typische Vertreter sind BlackTeaMotorbikes, Maeving, fast alle NIU-Modelle sowie die meisten 45er E-Roller. Grundsätzlich sind Radnabenmotoren auf den 125er-Bereich und darunter beschränkt. Eine Ausnahme bildet die leistungsstärkste A1-Maschine RGNT Turbo mit 46 kW Spitzenleistung, die zeigt, dass stärkere Motoren möglich sind – dies bleibt jedoch die Ausnahme.

Ein Nachteil ist die hohe ungefederte Masse am Hinterrad, die den Federungskomfort verschlechtert – insbesondere auf aufeinanderfolgenden Unebenheiten kann das Fahrverhalten bockig wirken. Auch kann die Übersetzung nicht wie beim Kettenantrieb durch ein anderes Ritzel oder Kettenblatt angepasst werden. Sie ist starr auf 1:1 festgelegt.

Und es ist bei Radnabenmotoren nicht einfach, die entstehende Wärme effektiv abzuführen, weshalb viele Motoren die stark regeln, um Überhitzung zu vermeiden. Das kann besonders im Gelände oder in bergigen Regionen spürbare Einschränkungen verursachen. Hier versprechen allerdings Neuentwicklungen wie der wassergekühlte Radialfluss-Nabenmotor von Envecotricity Abhilfe.

Allgemein werden Radnabenmotoren allerdings derzeit vor allem im 45er, 80er und 125er Bereich eingesetzt, wo sie ihre Vorteile wie Kompaktheit, Wartungsfreiheit und geräuscharmen Betrieb optimal ausspielen können.

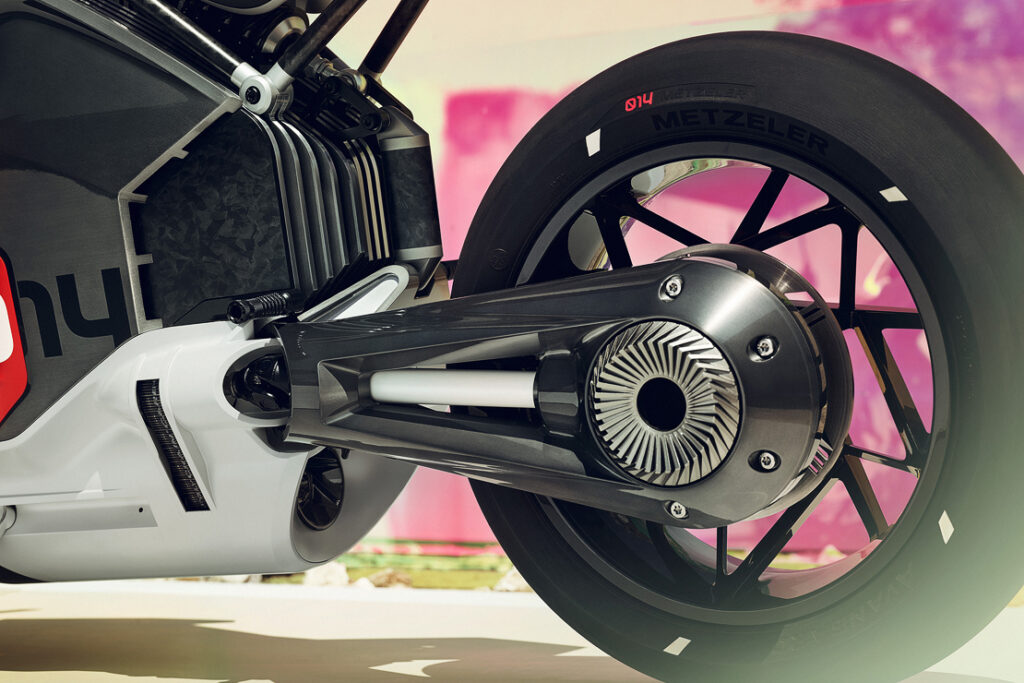

Spezialfall Felgenmotor

Ein Felgen- oder Donut-Motor ist eine besonders innovative Form des Radnabenantriebs, bei der der Elektromotor direkt in die Radfelge des Hinterrads integriert ist. Im Unterschied zu Kette, Riemen oder klassischen Nabenmotoren entfällt dabei jede externe Kraftübertragung: Rotor und Stator sind ringförmig in der Felge angeordnet, das Rad selbst wird zum Motor. Dadurch gibt es keine Kette, keinen Riemen und kein Getriebe – die Kraft wird direkt auf den Reifen übertragen.

Diese Bauweise ermöglicht extrem hohe Drehmomente: Bei der Verge TS Pro liefert der Motor bis zu 1.000 Nm, bei der Verge TS Ultra sogar bis zu etwa 1.200 Nm, kombiniert mit Leistungen von über 100 kW bis rund 150 kW. Da die Kraft ohne Untersetzung direkt am Rad erzeugt wird, können sehr hohe Drehmomente effizient übertragen werden.

Felgenmotoren laufen nahezu geräuschlos und sind wartungsarm. Außerdem reduzieren sie die ungefederten Massen im Vergleich zu klassischen Radnabenmotoren, was Federungskomfort und Handling verbessert.

Nachteile: Felgenmotoren erfordern spezielle Felgen und Reifen, was Montage, Ersatzteilversorgung und Kosten beeinflusst. Reparaturen oder Austausch von Komponenten sind komplex, da Motor, Lager und Felge eine Einheit bilden. Auch die Fertigung ist aufwendig, weshalb Felgenmotoren in der Regel teurer sind als klassische Antriebe.

Vorteile des Felgen-, aber auch des klassischen Radnabenmotors, sind unter anderem die sehr kompakte Bauweise, der Wegfall klassischer Antriebselemente und die daraus resultierende Effizienz. Keine Kette, kein Riemen und keine Zahnräder bedeuten weniger mechanische Verluste. Durch die Integration im Hinterrad entsteht zusätzlich Platz im Fahrzeugrahmen, typischerweise für Akku oder Elektronik, was Design- und Gewichtsvorteile bringt.

Insgesamt bietet der Felgen- bzw. Donut-Motor ein faszinierendes technisches Konzept mit sehr hoher Leistungsdichte und klaren Vorteilen bei Bauraum, Effizienz und Handling, bringt aber auch besondere Anforderungen bei Komponenten, Service und Kosten mit sich. Daher wird er derzeit vor allem in Premium- oder Konzeptfahrzeugenwie der Verge TS-Reihe oder Projekten wie Hush Cycles eingesetzt.

Radnabenmotor kompakt

Pro:

- Kompakte Bauweise, direkter Einbau ins Hinterrad

- Wartungsfrei, kein sekundärer Ketten- oder Riemenantrieb nötig

- Nahezu geräuschlos

- Kostengünstige Herstellung für kleine bis mittlere Leistungsbereiche

- Als Felgenmotor extrem hohe Leistungswerte

Contra:

- Hohe ungefederte Masse → schlechterer Federungskomfort

- Keine flexible Übersetzung

- Schwierige Wärmeableitung → Leistung wird bei Hitze oft gedrosselt

- Begrenzte Leistung → meist auf 125er-Bereich beschränkt

- Eingeschränkt für Offroad oder starkes Gelände

- Als Felgenmotor extrem teuer in der Anschaffung und Reparatur

Kardanantrieb: sauber und langlebig, aber schwer und komplex

Der Kardanantrieb überträgt die Kraft als gekapselte Gelenk- bzw. Welle mit Winkelgetrieben zum Hinterrad und gilt bei klassischen Tourern und Reiseenduros als besonders wartungsarm und langlebig, weil weder Schmieren noch regelmäßiges Spannen wie bei der Kette anfallen und kaum Schmutz an Kleidung oder Fahrzeug gelangt. Auch ist er durch die Kapselung unempfindlich gegen äußere Einflüsse wie zum Beispiel Schlamm und Dreck.

Gleichzeitig bringt der Kardan konstruktive Nachteile mit: Er ist schwerer, technisch aufwendiger und damit teuerer, und verursacht durch zusätzliche Lager- und Winkeltrieb-Stufen meist höhere Verluste als Kette oder Riemen; je nach Auslegung können zudem spürbare Lastwechselreaktionen auftreten, die das Fahrgefühl beeinflussen.

Für E-Motorräder ist das eine heikle Mischung, denn Effizienz und Gewicht sind hier besonders wertvoll – und das hohe, sofort anliegende E-Drehmoment würde einen robusten, entsprechend massiven Kardanstrang erfordern. Deshalb findet man den Kardan aktuell vor allem als Idee in Konzepten wie der BMW Vision DC Roadster, bei der der E-Motor direkt an eine Gelenkwelle angebunden ist, nicht aber als verbreitete Lösung in Serien-Elektromotorrädern.

Kardan kompakt

Pro:

- Wartungsarm

- Langlebig

- Unempfindlich

Contra:

- Hohe ungefederte Masse → schlechterer Federungskomfort

- Keine flexible Übersetzung

- Teuer

- Anfällig für Lastwechsel

- Relativ hohe Rollwiderstände

Die SteckerBiker meinen:

Der ideale Endantrieb für ein E-Zweirad existiert nicht. Die Wahl des Endantriebs bei E-Zweirädern hängt also stark vom Einsatz und den persönlichen Prioritäten ab. Ketten überzeugen mit Robustheit, Effizienz und Anpassungsfähigkeit, insbesondere bei Leistung und Gelände, sind jedoch wartungsintensiv und halten nicht sehr lange. Riemen punkten mit Ruhe, Sauberkeit und geringem Wartungsaufwand, verlangen aber durchdachte Konstruktionen. Radnabenmotoren stehen für Einfachheit und Wartungsfreiheit bei großen umgefederten Massen und begrenzter Leistungsabgabe, während Felgenmotoren zusätzlich faszinierende technische Möglichkeiten eröffnen, jedoch ihren Preis haben. Und der Kardan? Bisher noch nicht im E-Motorrad eingesetzt, warum wohl?

Letztlich entscheiden aber Fahrverhalten, Komfort und Praxisnähe nicht zuletzt auch der Preis, welche Lösung am besten passt.